Znakowanie laserowe na różnych rodzajach tworzyw sztucznych

Przykładem jest PET, który wymaga określonej krótkiej długości fali (9,3 μm), którą można uzyskać za pomocą znakowarek laserowych CO2. Laser o innej długości fali groziłby przegrzaniem tworzywa sztucznego, powodując mikrootwory i wypalenia. Na tym prawie przezroczystym tworzywie sztucznym uzyskuje się znakowanie laserowe, w którym białe znaki wydają się unosić na powierzchni. Od butelek PET po materiały cienkowarstwowe, znakowanie laserowe z odpowiednimi parametrami zawsze będzie wyraźne i ostre.

Procesy znakowania laserowego na tworzywach sztucznych

Karbonizacja

Karbonizacja umożliwia tworzenie silnych kontrastów na powierzchniach błyszczących. Podczas tego procesu laser nagrzewa powierzchnię materiału (do minimum 100°C), powodując wydzielanie tlenu, wodoru lub obu tych gazów. W rezultacie powstaje ciemny obszar o wysokim stężeniu węgla.

Podczas karbonizacji laser pracuje z energią niższą niż średnia. Ma to związek z dłuższym czasem znakowania niż w przypadku innych procesów. Karbonizację można stosować w odniesieniu do polimerów lub biopolimerów, na przykład materiałów organicznych takich jak drewno i skóra. Używany głównie do przyciemniania, na już ciemnych komponentach nie zapewnia maksymalnego kontrastu.

Tonowanie

Znakowanie laserowe, obejmujące proces zmiany koloru, to w zasadzie proces elektryczny, który zmienia uporządkowanie makrocząsteczek (zmienia ich kierunek). W tym przypadku materiał „ulega dylatacji”, częściowo się rozszerzając. Nie odbywa się usuwanie ani przemieszczanie materiału. Pierwiastki „pigmentowe” w materiale podstawowym zawsze zawierają jony metali.

Promieniowanie laserowe zmienia strukturę krystaliczną jonów i poziom uwodnienia kryształów. W konsekwencji skład samej substancji ulega przemianie chemicznej, powodując zmianę koloru z powodu większej intensywności pigmentu. W odróżnieniu od poprzednich procesów częstotliwość lasera jest maksymalna. Zmniejsza się energia każdego impulsu.

Ma to na celu uniknięcie nadmiernego rozszerzania się materiału lub usuwania części powierzchni. Wszystkie polimery z tworzyw sztucznych mogą być poddawane procesowi zmiany koloru. W większości przypadków kierunek zmiany koloru następuje w stronę koloru ciemniejszego, rzadko uzyskuje się efekt świetlny.

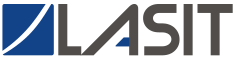

Usuwanie

Usuwanie jest stosowane na wielowarstwowych elementach z tworzyw sztucznych (laminatach). Zgodnie z nazwą, proces ten składa się z usunięcia warstw powierzchniowych materiału bazowego. Różnica kolorów między różnymi warstwami tworzy kontrasty kolorystyczne. Ten kontrast kolorów jest wykorzystywany do tworzenia podświetlanych elementów samochodów.

Wszystkie elementy Night&Day w samochodach powstają poprzez usunięcie wierzchniej warstwy tworzywa sztucznego.

Rozszerzanie wiązki laserowej

Rozszerzanie to proces znakowania laserowego, wykorzystującego topienie się powierzchni plastiku. Materiał doprowadzony do temperatury wrzenia topi się. Kolejna faza – schładzanie – przebiega bardzo szybko. Zgazowane i odparowane bąbelki znajdują się w warstwie wierzchniej materiału bazowego i tworzą białawe wybrzuszenia. Daje to wyczuwalny, wypukły efekt znakowania. Efekt wizualny jest najmocniejszy w przypadku ciemnego materiału bazowego.

Tu laser pracuje ze zmniejszoną mocą, ale czas trwania impulsów jest bardzo długi. Proces ten można zastosować w odniesieniu do wszystkich polimerów, których skład odpowiada za ostateczny kolor: jasny lub ciemny.

Markery laserowe do tworzyw sztucznych: zalety

ODPORNOŚĆ

OSZCZĘDNOŚĆ

- Bezpośrednie znakowanie na plastiku nie pociąga za sobą żadnych kosztów związanych z materiałami eksploatacyjnymi, takimi jak tusze, chemikalia, pasty lub spraye

- Znakowanie bezpośrednie unika wszelkich kosztów utylizacji środki chemiczne

- Brak obróbki zapobiegawczej lub kolejnej, niezbędnej do wykonania obróbki laserowej

- Mniejsze ryzyko zużycia (a tym samym konieczności wymiany) elementów mechanicznych

EKOLOGIA

PRECYZJA

PRĘDKOŚĆ

- Można również znakować w bardzo krótkim czasie zróżnicowane łańcuchy znaków (np. numery seryjne, kody)

- Można wykonywać znakowanie w szerokim zakresie, bez konieczności przezbrajania systemu lub zmiany narzędzi w urządzeniu

WSZECHSTRONNOŚĆ

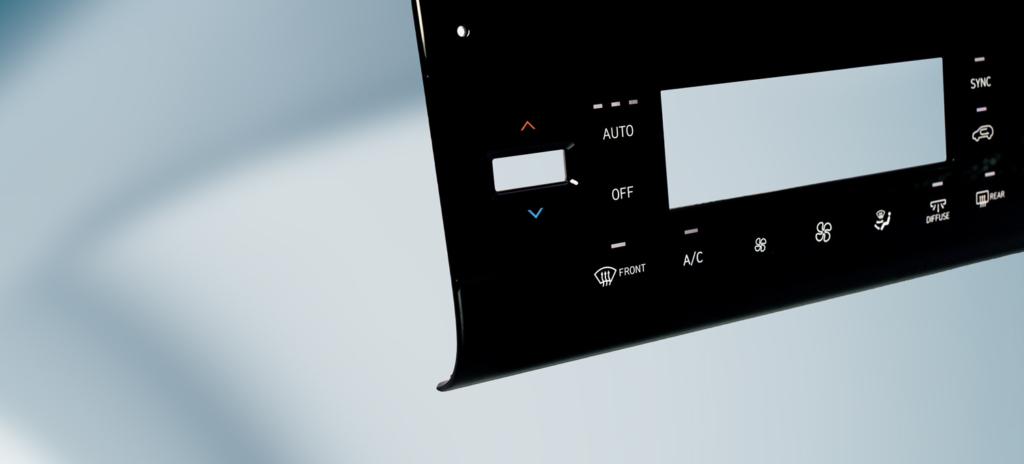

- Pozwala kreślić znaki zapisywane czcionkami oraz rysunki geometryczne o minimalnych rozmiarach, zachowując wyraźną czytelność

- Możliwe jest wykonywanie fotograwiury w krótkim czasie

NTEGRACJA Z SYSTEMAMI FABRYCZNYMI

Lasery znakujące na tworzywach sztucznych

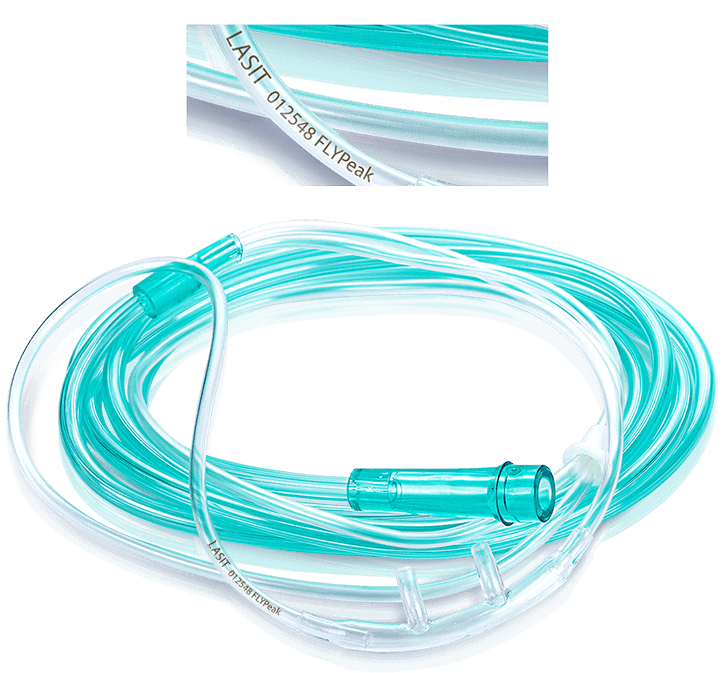

Najpopularniejszymi laserami do zastosowań na tworzywach sztucznych są znane lasery UV,laser o zielonej fali FlyPeak firmy LASIT oraz tradycjonalny laser o zielonej wiązce światła ze źródłem światłowodowym. W większości przypadków zalecane jest użycie lasera MOPA, tj. ze zmiennym impulsem: dzięki kontroli czasu trwania impulsu, laser ten zapewnia maksymalną wydajność w najtrudniejszych zastosowaniach.

Parametry testu:

Wysoka prędkość (900-1200mm/sec)

Niska częstotliwość (10-20kHz)

Niska średnia moc (30-60%)

Biały ABS

Jeśli nie jest dodawany, jest znakowany tradycyjnym laserem światłowodowym. Jednak idealnym laserem jest FlyUV, który pozwala uzyskać: wysoki kontrast, niewyczuwalne znakowanie, trwałość.

PA66 GF 30 Czarny

Dobry kontrast można uzyskać za pomocą lasera na podczerwień FiberFly. Aby zwiększyć kontrast, zalecana jest wersja MOPA.

POM C Czarny

Dobry kontrast można uzyskać za pomocą lasera na podczerwień FiberFly. Aby zwiększyć kontrast, zalecana jest wersja MOPA.

Chcesz poznać rozwiązania LASIT dla Twojego sektora?

Przesyłając ten formularz, akceptujesz naszą politykę prywatności.