Zastosowania czyszczenia laserowego

Czyszczenie laserowe znajduje zastosowanie w szerokiej gamie sektorów:

Przemysł lotniczy

Stosowane do usuwania farb, powłok i zanieczyszczeń z komponentów bez uszkadzania materiałów znajdujących się pod spodem.

Elektroniczny

Stosowane jest do usuwania tlenków, osadów i zabrudzeń z komponentów elektronicznych, zapewniając ich niezawodność i wysoką wydajność działania.

Wytwórczy

Czyszczenie laserowe podnosi jakość produktów, usuwając zabrudzenia i powłoki z powierzchni przed rozpoczęciem kolejnych procesów.

Zalety czyszczenia laserowego

Czyszczenie laserowe zapewnia liczne zalety w porównaniu do tradycyjnych metod:

Ochrona środowiska

Brak konieczności stosowania materiałów ściernych lub agresywnych substancji chemicznych, redukując ilość odpadów i wpływ na środowisko.

Precyzja

Czyszczenie laserowe pozwala na selektywne usunięcie zabrudzeń, pozostawiając podłoże w nienaruszonym stanie.

Bezpieczeństwo

W porównaniu do tradycyjnych metod czyszczenia operatorzy narażeni są na mniejsze zagrożenia dla zdrowia, które mogłyby wystąpić w wyniku stosowania toksycznych substancji chemicznych lub pyłów ściernych.

Wydajność

Czyszczenie laserowe jest szybsze i bardziej wydajne w porównaniu do metod tradycyjnych, co pozwala na redukcję kosztów i czasów przestoju w zastosowaniach przemysłowych.

Kluczowe czynniki przy wyborze źródła lasera

Długość fali: Długość fali lasera jest wybierana w zależności od czyszczonego materiału. Różne materiały różnie reagują na określone długości fal, zapewniając skuteczne i selektywne czyszczenie.

Moc i energia: Źródło lasera umożliwia kontrolę parametrów takich jak moc, czas trwania impulsu i częstotliwość powtarzania. Kontrola ta zapewnia możliwość dostosowania do różnych wymagań w zakresie czyszczenia.

Głębia pola (tolerancja ogniskowej): Niektóre powierzchnie mogą być nierówne lub niepłaskie. Laserowy system czyszczący o dużej głębokości pola może zapewnić, że wiązka lasera utrzyma odpowiednią ostrość niezależnie od geometrii powierzchni, gwarantując stały efekt czyszczenia komponentu.

M² i głębokość pola

Współczynnik M^2 mierzy jakość wiązki laserowej i reprezentuje stopień odchylenia od idealnej wiązki Gaussa (M^2=1).

Wyższe wartości M² odpowiadają większemu rozmiarowi plamki lasera i szerszej tolerancji ogniskowania. Pozwala nam to na pokrycie określonego obszaru w krótszym czasie, co przyspiesza proces.

Przy niskich wartościach M² (1< M² <2), rozmiar plamki lasera jest mniejszy, a zdolność do precyzyjnego ogniskowania lasera jest wyższa (niska tolerancja ogniskowania), co pozwala na bardziej selektywne usuwanie materiału (np. czyszczenie „przezroczystych” zanieczyszczeń, takich jak olej lub smar).

Jednocześnie wyższy współczynnik M² skutkuje niższą gęstością energii, dlatego bardzo ważne jest, aby sprawdzić, czy zgodnie z prędkością wymaganą do zastosowania, gęstość energii jest wystarczająca do osiągnięcia i przekroczenia progu ablacji zanieczyszczeń.

Jak zawsze, istnieje równowaga między jakością a czasem cyklu; możliwość testowania różnych źródeł laserowych o różnych właściwościach pozwala nam wybrać najbardziej odpowiednie źródło dla danego zastosowania.

| Moc (W) | M² | Gęstość energii [J/cm²] |

| 300 | 1.6 | 39.8 |

| 300 | 10 | 8.8 |

| 500 | 1.6 | 39.8 |

| 500 | 27 | 6.0 |

| 500 | 70 | 3.2 |

| 1000 | 70 | 3.2 |

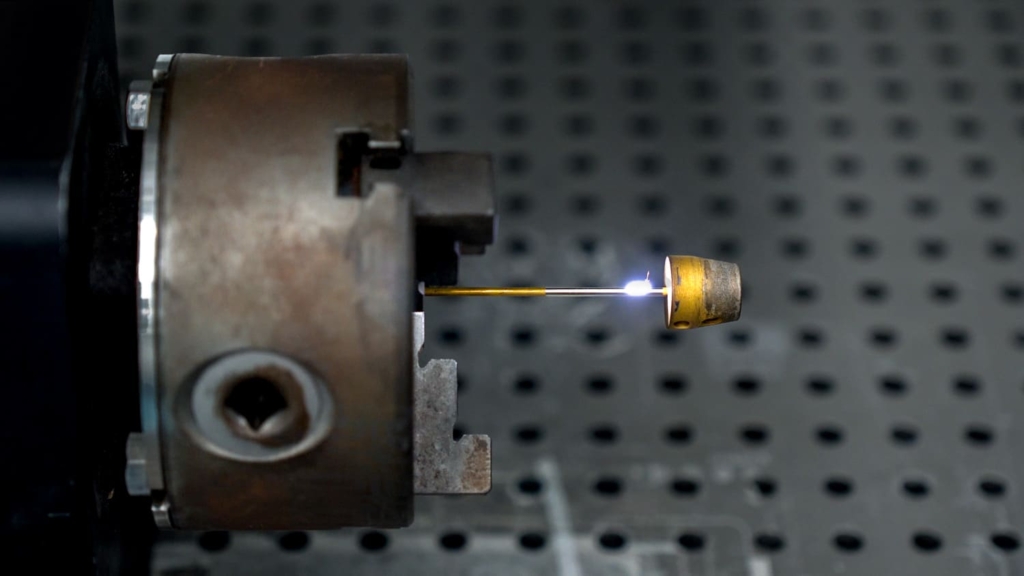

Czyszczenie laserowe powierzchni metalowych

Czyszczenie laserowe podnosi jakość i trwałość komponentów metalowych i pozwala na obniżenie kosztów, redukując konieczność przeprowadzania czynności ręcznych i szkodliwych dla środowiska procesów chemicznych.

Czyszczenie laserowe odgrywa kluczową rolę w cyklu produkcyjnym i charakteryzuje się niezwykłą elastycznością, wszechstronnością, spójnością i praktycznością. Ponadto czyszczenie laserowe okazuje się niezawodne w usuwaniu materiałów o grubości poniżej mikrona, znacznie zmniejszając ryzyko uszkodzenia powierzchni w porównaniu z innymi technologiami lub metodologiami czyszczenia.

Przyjrzyjmy się bliżej możliwym zastosowaniom:

Przygotowanie powierzchni do spawania

Usuwanie tlenków

Metalowe elementy, jak rury do kotłów i wymienniki ciepła, narażone na działanie wysokiej temperatury, w wyniku czego pokrywają się często warstwą tlenku. Laser jest w stanie usunąć te warstwy tlenków, poprawiając efektywność wymiany ciepła i przedłużając żywotność komponentów.

Usuwanie lakieru z powierzchni metalowych

Podobnie jak w przypadku warstw tlenków, lasery są wykorzystywane do usuwania farb i powłok z powierzchni metalowych. Wszechstronność lasera pozwala uniknąć maskowania komponentu podczas malowania, a następnie selektywnie usunąć go tylko tam, gdzie jest to wymagane.

Usuwanie rdzy

Rdza może stanowić poważny problem, wpływający na wygląd i integralność komponentów. Również w tym przypadku proces można przeprowadzić za pomocą czyszczenia laserowego, co pomaga przedłużyć żywotność.

Czyszczenie metalowych form i matryc

Z czasem mogą one gromadzić osady i zabrudzenia. Czyszczenie laserowe gwarantuje, że formy i matryce pozostają czyste i pozbawione osadów, zapewniając stałą jakość produktu i redukcję czasów przestoju.

Czyszczenie powierzchni aluminiowych

Komponenty aluminiowe używane w przemyśle lotniczym i samochodowym wymagają stosowania rygorystycznych procesów czyszczenia. Czyszczenie laserowe używane jest do usuwania zabrudzeń i tlenków z powierzchni aluminiowych zgodnie z rygorystycznymi standardami jakości i wydajności.

Usuwanie powłok metalowych

W przemyśle metalurgicznym często stosowane są różne powłoki, jak powłoki termiczne na łopatkach turbin lub powłoki zabezpieczające przed zużyciem na komponentach przemysłowych. W przypadku konieczności usunięcia takich powłok, czyszczenie laserowe jest precyzyjną i wydajną metodą zapobiegającą uszkodzeniu znajdującej się pod nimi powierzchni.