Znakowanie na różnych rodzajach szkła

Szkło jest tworzywem pochodzenia naturalnego składającym się głównie z krzemionki (SiO2). Jest to bezkształtne ciało stałe, jego atomy są równie twarde, jak atomy kryształu, jednakże nieuporządkowane tak, jak w przypadku cieczy, dlatego jego struktura przypomina przechłodzone ciecze o wysokiej lepkości.

Większość dostępnych na rynku rodzajów szkła składa się wyłącznie z krzemionki; do niej dodawane są pozostałe składniki zmieniające właściwości szkła i pozwalające na stosowanie go w różnych celach.

Dodawanie poszczególnych substancji do składu szkła wpływa jednakże na możliwość obróbki laserowej materiału.

Szkło przemysłowe posiada bardziej jednorodną strukturę, dlatego lepiej nadaje się do obróbki laserowej. Szkło rzemieślnicze natomiast gorzej sprawdza się w przypadku obróbki laserowej. W takim szczególnym przypadku obróbka rzemieślnicza może być przyczyną niespójności w składzie i strukturze materiału, na przykład występowania mikropęknięć, które pod wpływem ciepła generowanego przez laser mogą spowodować pęknięcie szkła.

Przezroczystość, zwartość i jednorodność struktury, pełna obojętność chemiczna i biologiczna, nieprzepuszczalność płynów, gazów, par i mikroorganizmów, trwałość pomimo upływu czasu, możliwość sterylizacji i doskonała kompatybilność ekologiczna dzięki możliwości nieskończonego recyklingu. Są to wyjątkowe cechy szkła, które jest materiałem złożonym wyłącznie z substancji naturalnych.

Cechą szkła jest jego niewielka tolerancja na rozszerzalność cieplną. Poddanie szkła działaniu lasera powoduje powstawanie pęknięć na poziomie mikroskopowym, których wynikiem jest naniesienie znakowania lub cięcie materiału.

W zależności od rodzaju szkła proces znakowania może zachodzić na różne sposoby.

- Szkło sodowo-wapniowe:

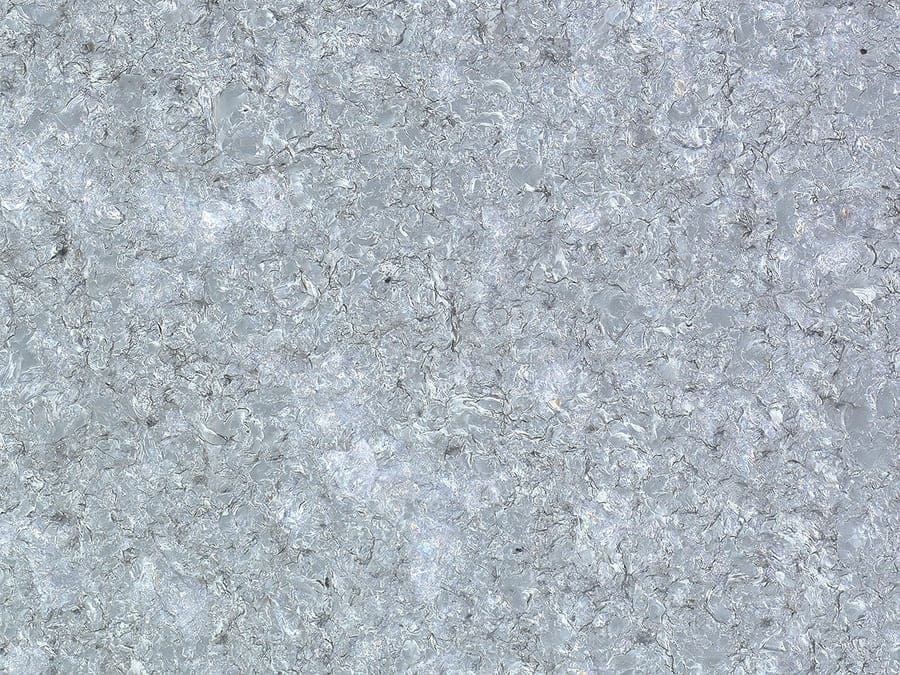

Szkło sodowo-wapniowe to najpowszechniejsza odmiana szkła. Jest ono używane do produkcji okien, butelek naczyń i innych przedmiotów codziennego użytku, dobrze poddaje się znakowaniu laserowemu.

W przypadku tego typu szkła znakowanie uzyskiwane jest poprzez wytworzenie tysięcy mikropęknięć na jego powierzchni. Szok termiczny powoduje rozszerzanie szkła, które, będąc sztywnym materiałem, pęka. W ten sposób uzyskuje się matowe, satynowe oznaczenie podobne do tego nanoszonego metodami tradycyjnymi, ale znacznie tańsze.

Niektóre z przykładów zastosowania takiej techniki można znaleźć w przemyśle dekoracyjny (dekorowanie szklanych kieliszków i naczyń, szyb okiennych, szyb przeznaczonych do wnętrz), w przemyśle samochodowym (nanoszenie kodów identyfikacyjnych na szybach samochodowych), w produkcji szkła laboratoryjnego (nanoszenie podziałek).

- Szkło kwarcowe

Szkło kwarcowe uzyskuje się poprzez topienie kwarcu w miejsce krzemionki. Do jego cech należy wysoka odporność na temperaturę, doskonała przepuszczalność optyczna i odporność na korozję.

Obróbka szkła kwarcowego za pomocą lasera CO2 odbywa się poprzez topienie powierzchniowe. Topienie materiału zmienia strukturę sieciową szkła, modyfikując sposób załamywania światła na obrabianej powierzchni, dzięki czemu oznaczenie staje się widoczne.

- Szkło borokrzemianowe

Szkło borokrzemianowe, znane także pod nazwą handlową Pyrex, uzyskuje się poprzez dodanie do krzemionki minerałów takich jak bor oraz innych składników. Zachodząca reakcja chemiczna pozwala na uzyskanie szkła o doskonałej odporności na rozszerzalność temperaturową. Dlatego szkło takie używane jest w produkcji naczyń i przedmiotów żaroodpornych. Szkło borokrzemianowe można znakować za pomocą lasera CO2.

Zalety znakowania laserowego na szkle w porównaniu do innych technologii:

Grawerowanie szkła za pomocą lasera jest procesem o niezwykle wysokiej wydajności, który pod względem ekonomicznym sprawdza się zarówno w niewielkiej produkcji, jak i w przypadku całych partii.

Grawerowanie takie:

- jest odporne na zużycie, ale również na korozję i na działanie substancji żrących, jak skoncentrowane detergenty czy kwasy.

- Koszty są niewielkie, ponieważ nie występują materiały eksploatacyjne (spraye, tusz, pasty, itp.).

- Szybkość, nawet w przypadku zmiany formatu: możesz znakować różne produkty bez zatrzymywania maszyny.

- Wysoka rozdzielczość, nawet w przypadku bardzo niewielkich oznaczeń.

W porównaniu do procesów takich jak Piaskowanie na szkle lub Grawerowanie mechaniczne:

- Grawerowanie Laserowe nie nakłada ograniczeń projektowych: piaskowanie jest mniej precyzyjne w porównaniu do grawerowania laserowego i nie pozwala na tworzenie niewielkich detali.

- Jest szybsze: Piaskowanie wymaga więcej czasu niż grawerowanie laserowe.

Typy lasera: UV, CO2 i Pikosekundowy

Interakcja pomiędzy laserem a szkłem zależy od długości fali lasera i od czasu trwania impulsu. Lasery pikosekundowe są doskonałe do zastosowań o wysokiej precyzji.

Laser Pikosekundowy a Szkło

Lasery pikosekundowe generują ekstremalnie krótkie impulsy, których czas trwania mierzony jest w pikosekundach.

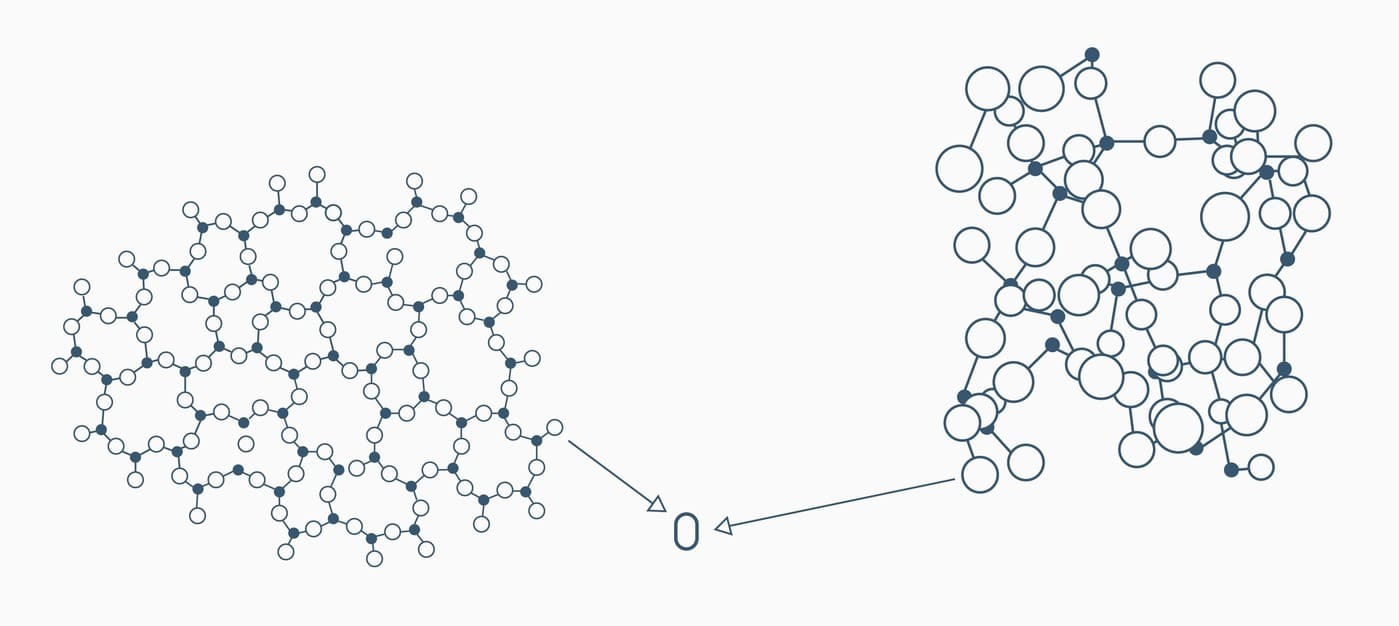

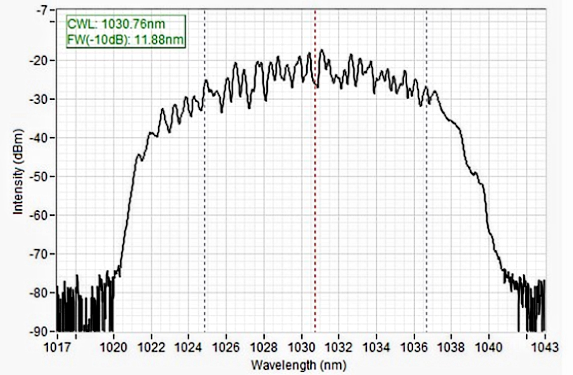

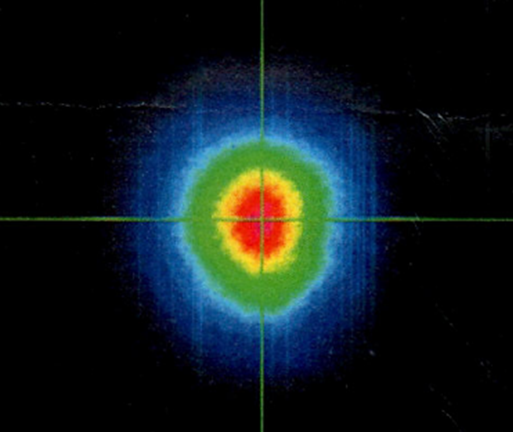

Charakteryzują się one długością fali na poziomie 1030 nm oraz plamką o krągłości przekraczającej 96%. Każdy impuls charakteryzuje się czasem trwania około 1,9 ps, a jego maksymalna energia wynosi 26,4 μJ. W trybie „burst” laser jest w stanie wygenerować impulsy o bardzo wysokiej energii (ponad 230-250 μJ przy 200kHz)

Kiedy impulsy docierają do szkła, skoncentrowana energia powoduje bardzo intensywną interakcję z materiałem.

Energia laserowa przerywa połączenia chemiczne w szkle, tworząc niewielkie rowki lub pęknięcia.

W odróżnieniu od laserów o większej długości fali laser pikosekundowy powoduje minimalne nagrzewanie materiału wokół znakowania, ponieważ energia koncentrowana jest przez krótki czas. Powoduje to zmniejszenie ryzyka uszkodzenia termicznego, czyniąc z lasera pikosekundowego doskonałe rozwiązanie w przypadku zastosowań wymagających precyzyjnego znakowania i obróbki.

Laser CO2 a Szkło

Laser CO2 emituje promieniowanie o długości fali wynoszącej 10600 nanometrów i krągłości plamki na poziomie 90%, znajdujące się w zakresie podczerwieni dalekiej. Kiedy promieniowanie dociera do szkła, zostaje pochłonięte przez materiał, powodując rozgrzanie jego powierzchni. Interakcja pomiędzy laserem CO2 a szkłem może spowodować:

- Stopienie i Usunięcie materiału: Z powodu rozgrzania szkło może stopić się lub zostać usunięte z powierzchni. Dzięki temu laser CO2 świetnie sprawdza się w grawerowaniu szkła, ale może okazać się mniej precyzyjny niż laser pikosekundowy w przypadku nanoszenia szczegółowych detali.

- Większe rozchodzenie się ciepła: Laser CO2 powoduje większe rozchodzenie się ciepła w materiale w porównaniu do lasera pikosekundowego, co może powodować ryzyko powstawania niepożądanych pęknięć lub uszkodzeń termicznych szkła.

Laser UV a Szkło

Laser UV działa na zdecydowanie krótszych długościach fali, zazwyczaj pomiędzy 100 a 400 nm, krągłość plamki natomiast przekracza 98%. Kiedy promieniowanie dociera do szkła, może powodować zjawisko fotoablacji podobne do lasera pikosekundowego, jednak na dużo większą skalę.

Próby eksperymentalnego porównania lasera UV, Pikosekundowego i CO2

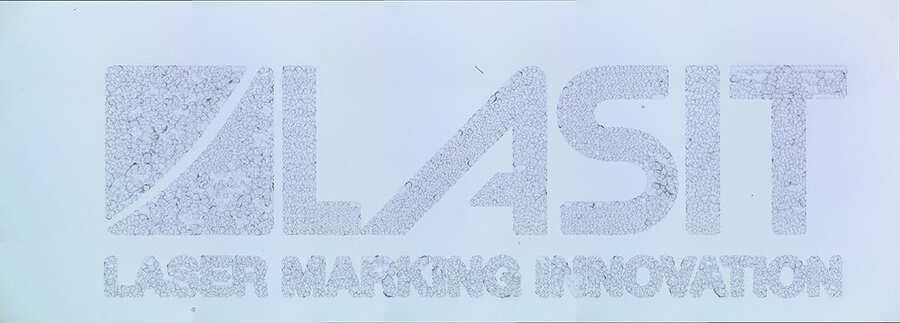

Próby zostały przeprowadzone poprzez nanoszenie na tradycyjne szkło tego samego rysunku (Logo Lasit) z zachowaniem optymalnych warunków dla każdego układu optycznego/źródła.

Użyto następujących typów źródła promienia: CO2, UV i Światłowód (Pikosekundowy w trybie burst).

Otrzymane pomiary i obrazy uzyskane zostały za pomocą mikroskopu panfokalnego:

4k Microscope, który pozwala na przedstawienie trójwymiarowego profilu znakowania na poziomie zbliżenia od minimum 20x do maksymalnie 2500x.

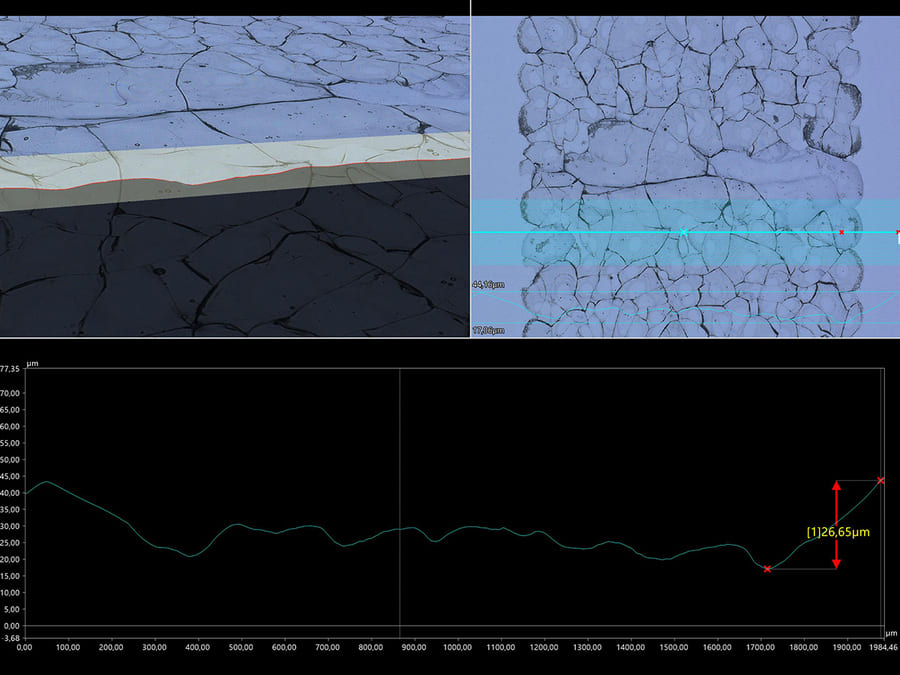

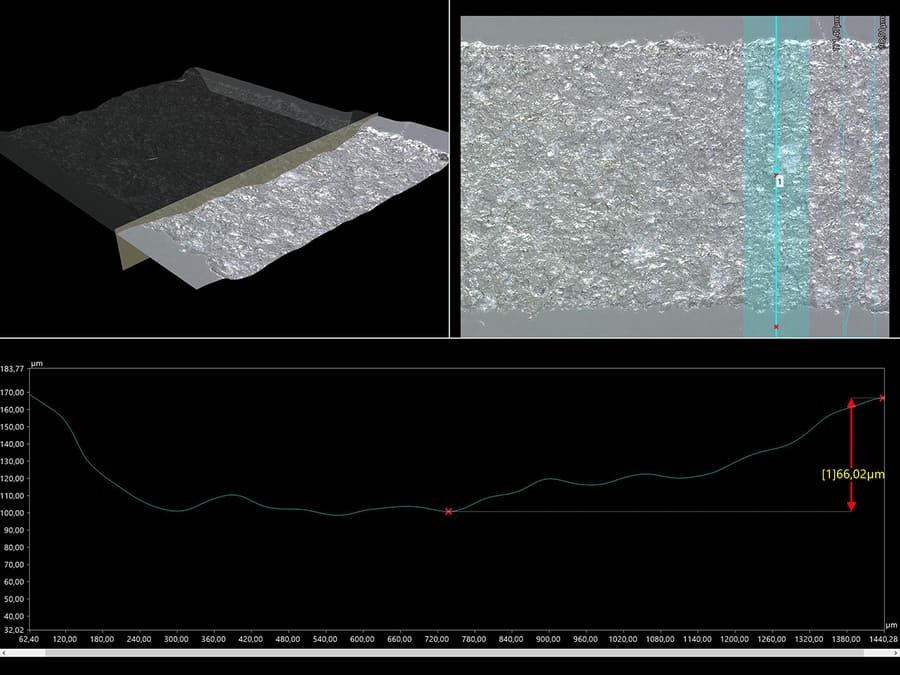

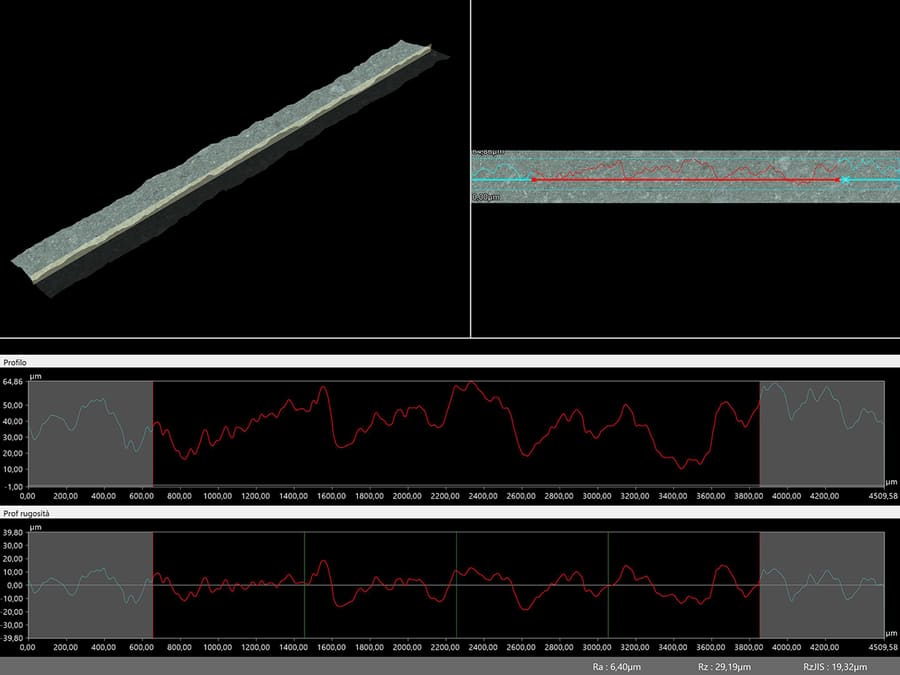

CO2

Znakowanie powierzchniowe

Opis wyników doświadczalnych dla co2

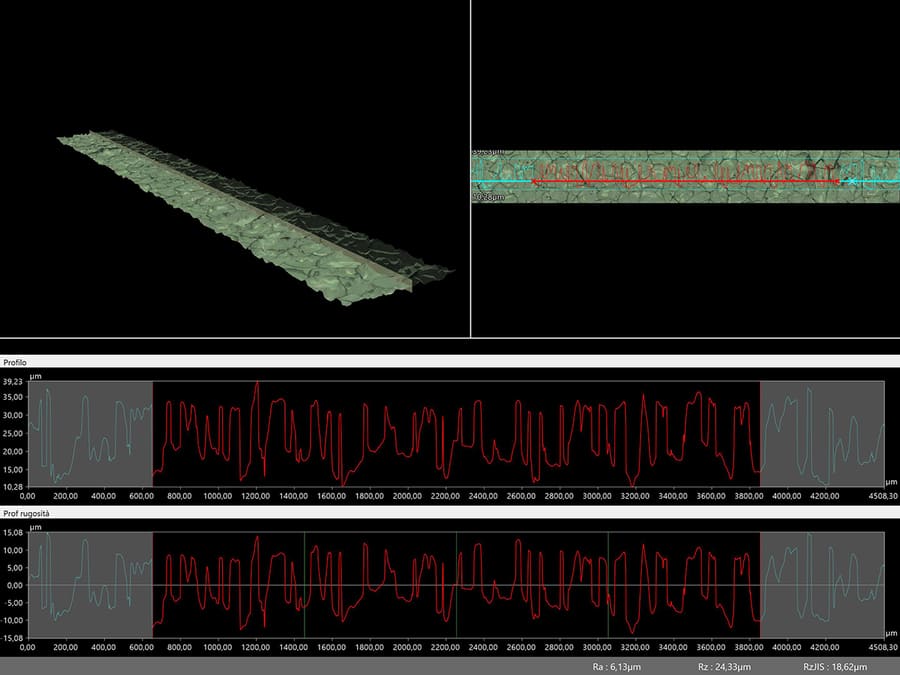

W przypadku źródła CO2 uzyskiwane jest znakowanie charakteryzujące się ogólnie niską rozdzielczością i wysoką chropowatością (Ra=6um i Rz=24um).

W szczególności zauważyć można, że detale na odcinkach o mniejszych rozmiarach są słabo widoczne, dlatego technologia ta nie jest polecana do nanoszenia znakowania o niewielkich lub szczegółowych detalach.

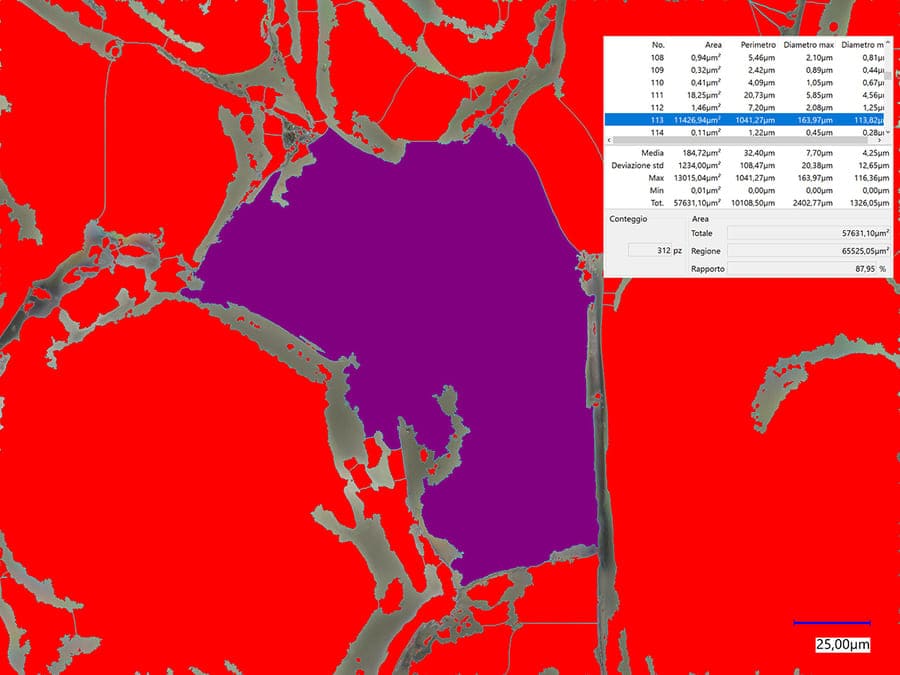

Wynik ten spowodowany jest większym rozmiarem plamki laserowej oraz granulometrią obrabianej powierzchni charakteryzującą się dużym ziarnem (około 11500 um2).

Ponadto, właśnie z powodu dużych rozmiarów plamki i ziarna, nie jest możliwe wykonanie znakowania wewnątrz materiału.

Jednakże taka metoda znakowania posiada pewną zaletę: duże pole robocze, jego głębokość i krótki czas znakowania.

| Właściwości | Wynik (1 jest najgorszy, 3 jest najlepszy) |

| Rozdzielczość znakowania | ☆ |

| Wykończenie powierzchniowe | ☆ |

| Rozmiar plamki | ☆ |

| Rozmiar ziarna | ☆ |

| Głębokość pola | ☆ ☆ ☆ |

| Wymiary płaszczyzny znakowania | ☆ ☆ ☆ |

| Czas znakowania | ☆ ☆ ☆ |

| Znakowanie białe wewnątrz materiału | NIE |

| Znakowanie ciemne wewnątrz materiału | NIE |

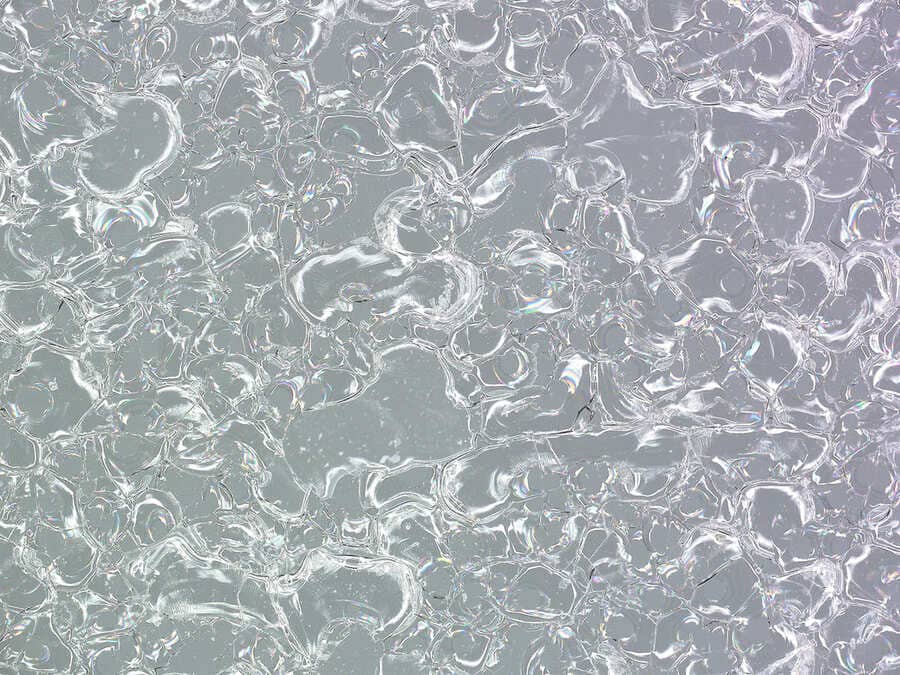

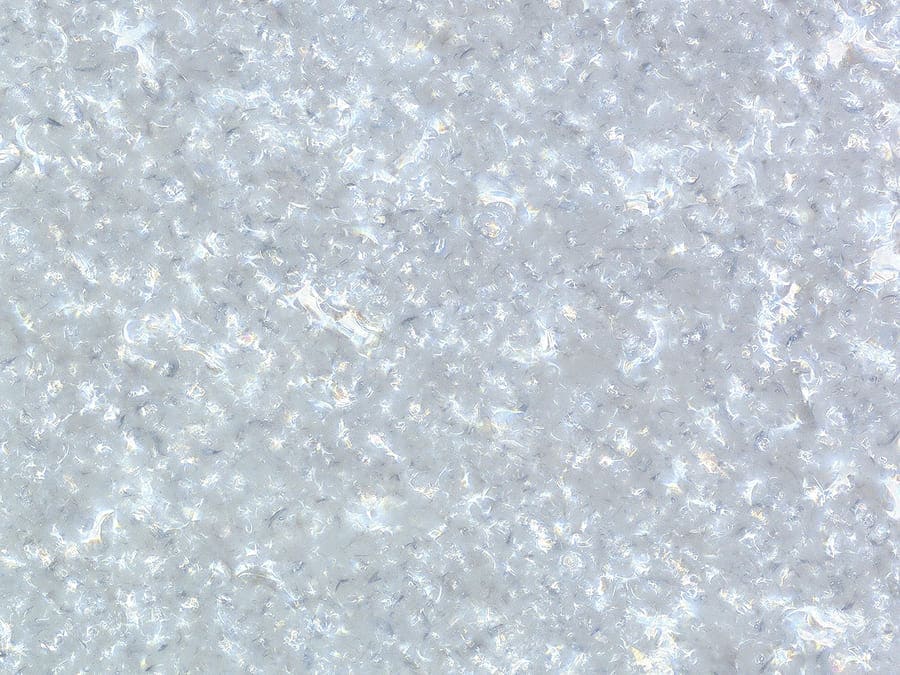

UV

Znakowanie powierzchniowe

Interne Beschriftung

OPIS WYNIKÓW DOŚWIADCZALNYCH DLA UV

W przypadku źródła UV uzyskiwane jest znakowanie charakteryzujące się ogólnie dobrą rozdzielczością i wysoką chropowatością (Ra=6um i Rz=26um).

W szczególności zauważyć można, że detale na odcinkach o mniejszych rozmiarach są dobrze widoczne, dlatego technologia ta może być polecana do nanoszenia znakowania o niewielkich lub szczegółowych elementach.

Wynik taki możliwy jest dzięki mniejszemu rozmiarowi plamki laserowej i jednorodnej granulometrii obrabianej powierzchni.

W związku z wysoką reaktywnością materiału z promieniem emitowanym za pomocą takiego źródła obserwuje się ogólnie większą głębokość znakowanego profilu (w warunkach testowych do 66um).

Ponadto za pomocą tego typu źródła można wykonywać znakowanie wewnętrzne materiału, które charakteryzuje się dobrą rozdzielczością i jednorodnością.

Taka metoda znakowania posiada następującą zaletę: duże pole robocze oraz jego głębokość.

| Właściwości | Wynik (1 jest najgorszy, 3 jest najlepszy) |

| Rozdzielczość znakowania | ☆☆ |

| Wykończenie powierzchniowe | ☆ |

| Rozmiar plamki | ☆ |

| Rozmiar ziarna | ☆☆ |

| Głębokość pola | ☆ ☆ ☆ |

| Wymiary płaszczyzny znakowania | ☆ ☆ ☆ |

| Czas znakowania | ☆ ☆ |

| Znakowanie białe wewnątrz materiału | ☆ ☆ |

| Znakowanie ciemne wewnątrz materiału | NIE |

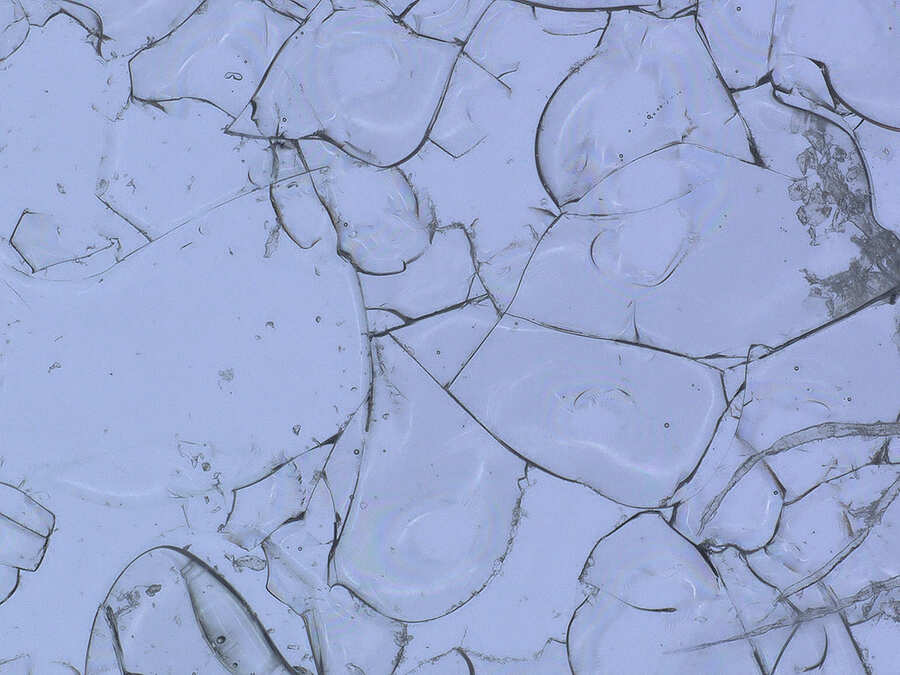

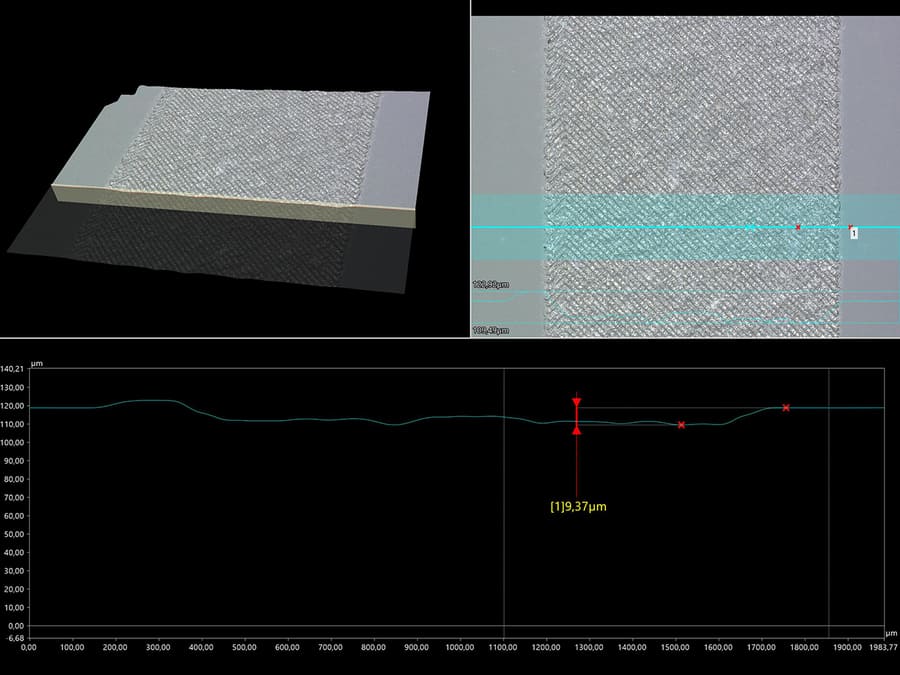

PICO

Znakowanie powierzchniowe

Interne Beschriftung

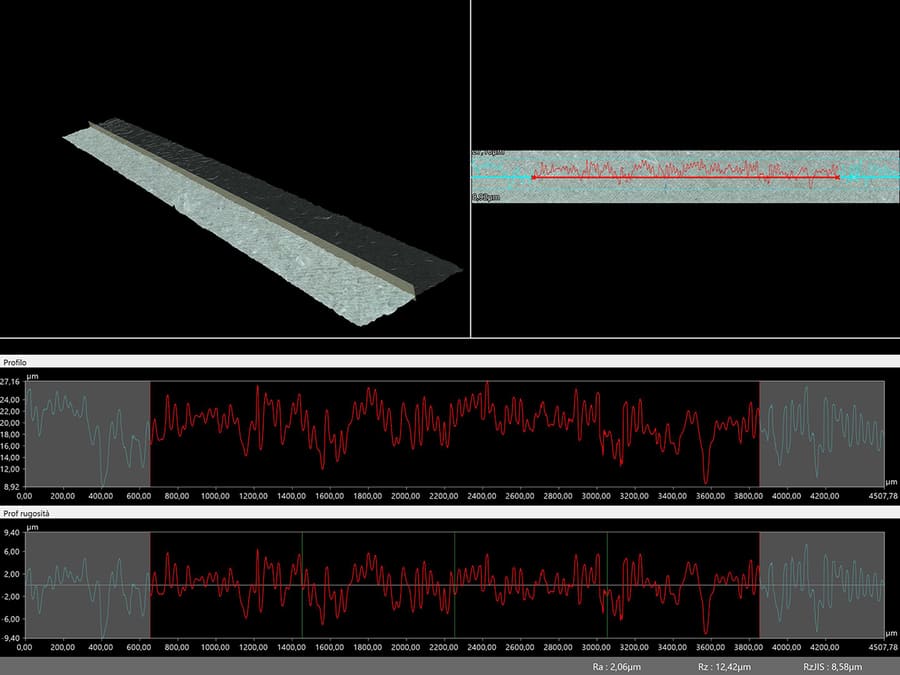

Opis wyników doświadczalnych dla lasera pikosekundowego w trybie burst

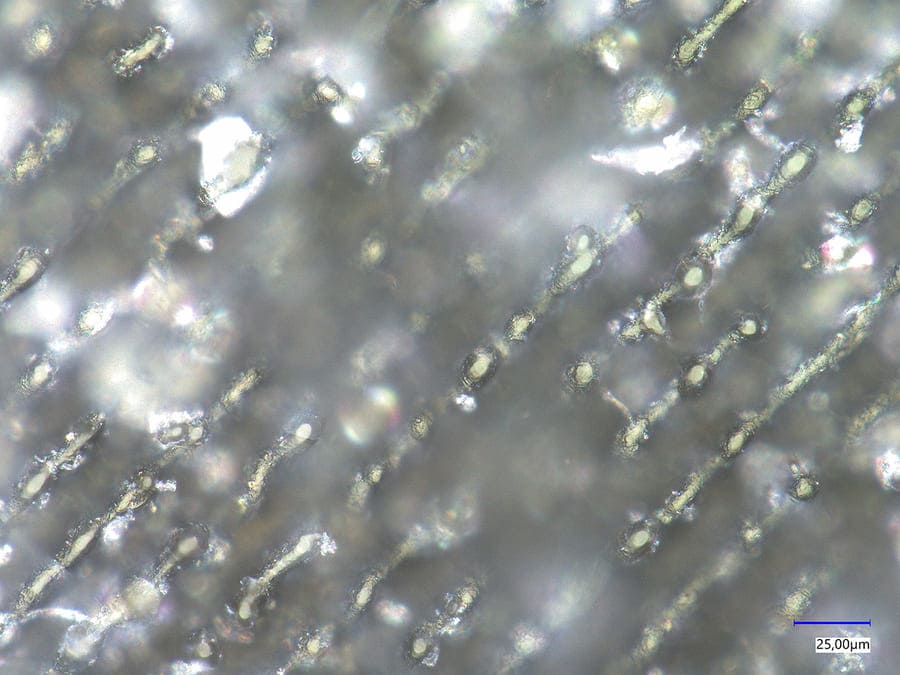

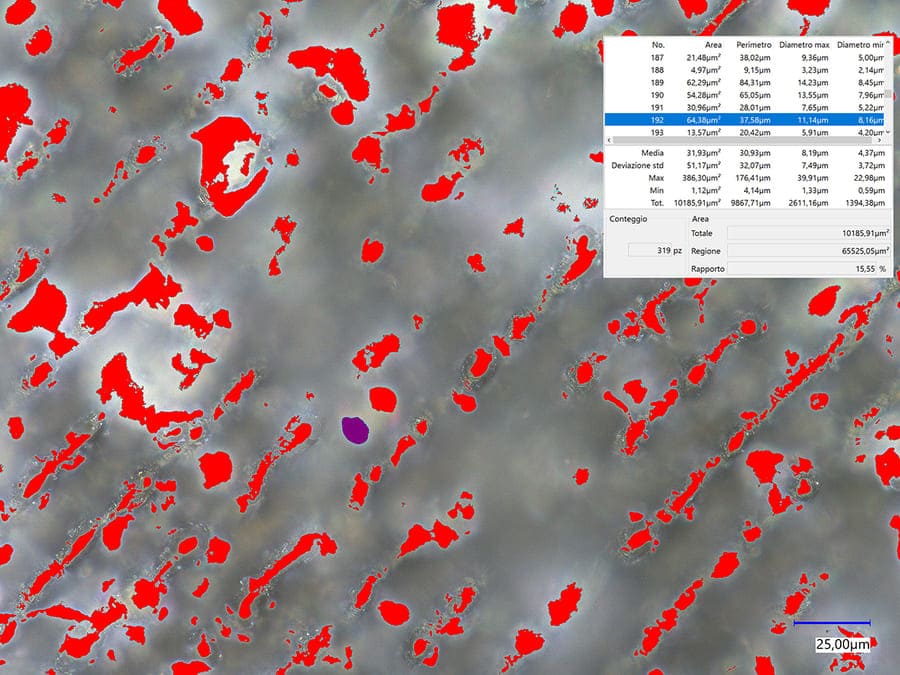

W przypadku źródła światłowodowego z impulsami pikosekundowymi uzyskiwane jest znakowanie charakteryzujące się ogólnie wysoką rozdzielczością i niską chropowatością (Ra=2um i Rz=12um).

W szczególności zauważyć można, że detale na odcinkach o mniejszych rozmiarach są świetnie widoczne, dlatego technologia ta polecana jest do nanoszenia znakowania o niewielkich lub szczegółowych elementach.

Wynik taki możliwy jest dzięki niewielkiemu rozmiarowi plamki lasera, krótkiemu czasowi kontaktu z materiałem oraz jednorodnej granulometrii obrabianej powierzchni, której rozmiar wynosi około 60 um2.

Dzięki długości impulsu liczonej w pikosekundach cała energia używana jest do obróbki powierzchni, ograniczając w ten sposób rozprzestrzenianie się ciepła wewnątrz materiału. Dlatego głębokość profilu jest niska (10um) i ograniczona jedynie do obrabianej powierzchni.

Ponadto, dzięki funkcji burst, w którą wyposażony jest ten typ źródła lasera, można nanosić na materiał znakowanie wewnętrzne w dwóch odcieniach chromatycznych (jasnym i ciemnym) o wysokiej rozdzielczości i jednorodności.

Taka metoda znakowania posiada następującą wadę: niewielkie pole robocze oraz jego głębokość.

| Właściwości | Wynik (1 jest najgorszy, 3 jest najlepszy) |

| Rozdzielczość znakowania | ☆ ☆ ☆ |

| Wykończenie powierzchniowe | ☆ ☆ ☆ |

| Rozmiar plamki | ☆ ☆ ☆ |

| Rozmiar ziarna | ☆ ☆ ☆ |

| Głębokość pola | ☆ |

| Wymiary płaszczyzny znakowania | ☆ |

| Czas znakowania | ☆ ☆ |

| Znakowanie białe wewnątrz materiału | ☆ ☆ ☆ |

| Znakowanie ciemne wewnątrz materiału | ☆ ☆ ☆ |

Porównanie wyników

| Właściwości | Wyniki CO2 | Wyniki UV | Wynik PIKOSEKUNDOWY |

| Jakość znakowania | ☆ | ☆☆ | ☆ ☆ ☆ |

| Wykończenie powierzchniowe | ☆ | ☆ | ☆ ☆ ☆ |

| Wymiary plamki | ☆ | ☆ ☆ | ☆ ☆ ☆ |

| Rozmiar ziarna | ☆ | ☆ ☆ | ☆ ☆ ☆ |

| Głębokość pola | ☆ ☆ | ☆ ☆ ☆ | ☆ |

| Wymiary płaszczyzny znakowania | ☆ ☆ | ☆ ☆ ☆ | ☆ |

| Czas znakowania | ☆ ☆ ☆ | ☆ ☆ | ☆ ☆ |

| Znakowanie białe wewnątrz materiału | NIE | ☆ ☆ | ☆ ☆ ☆ |

| Znakowanie ciemne wewnątrz materiału | NIE | NIE | ☆ ☆ ☆ |