Na przestrzeni ostatnich lat identyfikowalność stała się jednym z głównych tematów w kontekście handlu światowego, zwłaszcza w przypadku dużych firm, które w swoich procesach wykorzystują liczne komponenty pochodzące od różnych podwykonawców.

Dlatego niezwykle ważne jest, aby firmy znalazły najskuteczniejszą metodę śledzenia swoich produktów i zapewniły pełną kontrolę nad wszystkimi operacjami, które ich dotyczą, od momentu stworzenia do dostawy do użytkownika.

Innym powodem, dla którego firmy szukają najlepszych narzędzi umożliwiających identyfikację produktów, jest to, że identyfikowalność jest obecnie synonimem poprawy postrzegania marki na rynku, zwiększa produktywność i obniża koszty zarządzania i konserwacji.

Śledzenie produktu oznacza, że należy go oznaczyć kodem identyfikacyjnym, co czyni go wyjątkowym, różniącym się od innych w tej samej kategorii. Dzięki tym kodom możliwe jest śledzenie produktu, producenta, daty i miejsca produkcji przedmiotu, co znacznie ułatwia zarządzanie wszelkimi problemami związanymi z awariami oraz identyfikację osób odpowiedzialnych w długim i złożonym łańcuchu produkcyjnym.

Alfanumeryczne kody seryjne były używane od dziesięcioleci w celu identyfikacji, ponieważ są proste i czytelne: kody kreskowe, które wszyscy znamy, dostarczają przydatnych informacji o produktach detalicznych i można je nazwać protoplastami kodów 2D.

Kody te zostały wprowadzone w erze rozwoju technologii informatycznych XX wieku, a dokładnie w latach 40., i są szczególnie przydatne, ponieważ mogą być odczytywane automatycznie, co skraca czas realizacji transakcji i zmniejsza ryzyko błędów.

Mimo to, w ciągu trzydziestu lat następujących po latach 40. XX wieku pojawił się problem dotyczący ilości informacji do zakodowania, zwłaszcza w przypadku dużych produkcji przemysłowych, gdzie konieczna była identyfikacja znacznie bardziej specyficznych produktów i komponentów. Dlatego w latach 90. XX wieku na rynek wprowadzono kody dwuwymiarowe, które często rozwiązują problem eliminując konieczność korzystania z oddzielnych zewnętrznych baz danych.

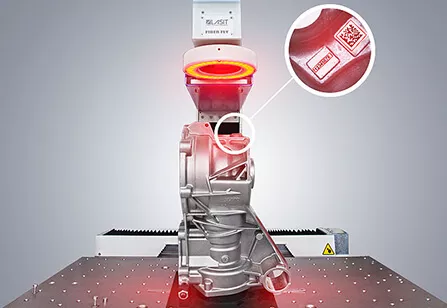

Istnieją różne typy kodów 2D, od QRcode po DataMatrix, które mają różne cechy i znaczne zalety. W szczególności Kod DataMatrix jest szeroko stosowany w różnych sektorach, takich jak motoryzacja i medycyna, dzięki swojej zdolności do przechowywania ogromnej ilości danych na bardzo małej przestrzeni oraz swojej odporności, co sprawia, że jest trwały i prawie niemożliwy do uszkodzenia. Znaczenie stosowania kodów identyfikacyjnych polega na tym, że za ich pośrednictwem informacje dotyczące produktu towarzyszą mu na wszystkich etapach podróży, aż dotrze do konsumenta końcowego. Dlatego są głównymi gwarantami niezawodności, co czyni je preferowanym wyborem w zakresie śledzenia produktów w sektorze przemysłowym. Można je zastosować za pomocą różnych procesów, z których najbardziej efektywnym jest znakowanie laserowe stali.

Dzięki temu systemowi znakowania możliwe jest śledzenie naszych produktów poprzez tworzenie kodów z niesamowitą różnorodnością znaków ASCII i symboli, które są edytowalne bezpośrednio w oprogramowaniu. Znakowanie laserowe umieszcza również kod na pewnym poziomie głębokości, zmniejszając ryzyko jego uszkodzenia i czyniąc go nieczytelnym.

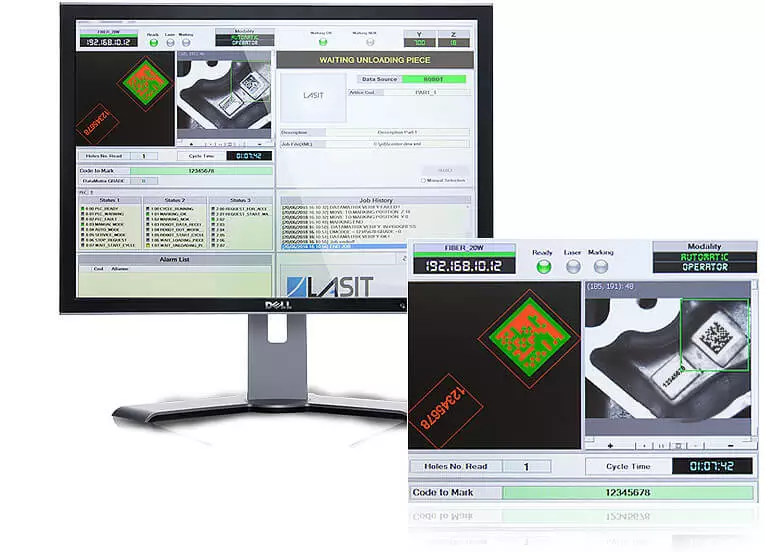

W dużej produkcji przemysłowej konieczne jest zintegrowanie procesów w celu zaoszczędzenia czasu i kosztów. Systemy znakowania laserowego są zaprojektowane do integracji i konfiguracji zgodnie z łańcuchem produkcyjnym, są także połączone z oprogramowaniem i wysoce dynamiczne.

Znakowanie laserowe jest nieusuwalne i prawie niemożliwe do uszkodzenia. Jest to niezbędne, gdy potrzebujemy uzyskać informacje o uszkodzonym produkcie lub po upływie długiego czasu.

Dzięki zautomatyzowanemu procesowi jesteśmy w stanie na bieżąco monitorować dane w celu pozyskiwania informacji niezbędnych do wdrożenia produkcji lub wprowadzenia zmian potrzebnych do kolejnej fazy.

Plamka lasera przemysłowego ma bardzo mały rozmiar, dzięki czemu może znakować również trudno dostępne części produktu.

W porównaniu z innymi systemami umożliwiającymi identyfikację, znakowanie laserowe jest najbardziej opłacalne ekonomicznie, ponieważ nie wiąże się z żadnymi kosztami konserwacji ani kosztami utylizacji odpadów.

Znakowanie laserowe gwarantuje bardzo wysoką precyzję, nawet w przypadku skomplikowanych detali geometrycznych.

Branża motoryzacyjna to jeden z sektorów, w których identyfikowalność odgrywa kluczową rolę.

Chociaż większość z nas posiada i prowadzi samochód na co dzień, wiele osób nie zdaje sobie sprawy z tego, że istnieje ogromna liczba działań stojących za produkcją i dystrybucją tego typu produktów. Od badań, planowania i projektowania po rozwój – części samochodowe przechodzą przez wiele etapów, zanim trafią do montażu, czyli procesu obejmującego ponad 30 000 różnych części.

W przypadku każdej części samochodu system znakowania laserowego zapewnia najlepsze rozwiązanie w zakresie identyfikacji. Niezależnie od tego, czy dana część wykonana jest z tworzywa sztucznego czy metalu, można na niej umieścić trwały kod. Co więcej, za pomocą plamki lasera światłowodowego można uzyskać optymalny efekt nawet na bardzo małych lub złożonych częściach.

Dzięki oznaczeniu elementów za pomocą systemu znakowania laserowego producenci mogą śledzić produkt przez cały okres jego żywotności. Zalety technologii laserowej umożliwiają umieszczanie kodów 2D, Datamatrix, numerów seryjnych, numerów części i zakodowanych danych w wyraźny i trwały sposób na wszystkich rodzajach części, a firmy motoryzacyjne coraz częściej skłaniają się do wdrażania rozwiązań umożliwiających identyfikację, ponieważ branża ta dąży do zwiększenia bezpieczeństwa i niezawodność pojazdów.

Jak wyjaśniono powyżej, w przypadku awarii lub wycofania części z rynku wyryty kod może szybko i łatwo określić, kiedy i gdzie dana część została wyprodukowana oraz podjąć krytyczne decyzje w zakresie odbioru i gwarancji, które dotyczą innych komponentów wyprodukowanych w tym samym czasie lub miejscu.

Ponadto możliwość śledzenia części podczas produkcji lub sprawdzenia zapasów może pomóc w utrzymaniu wysokich standardów produkcji oraz posiadaniu zaktualizowanych systemów ERP fabryki i zapewnieniu dostaw na czas.

Podobał Ci się ten artykuł?

Udostępnij to